【物理储能十年专刊】陈海生团队:压缩空气储能系统储气装置研究现状与发展趋势

作者: 来源: 日期:2021/9/14 8:53:00 人气:3652

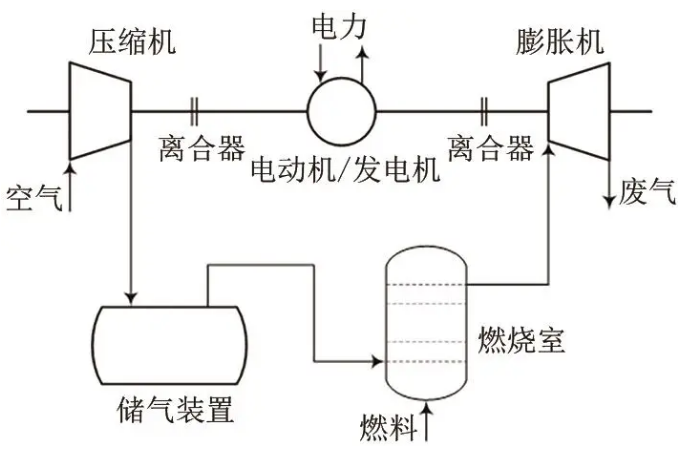

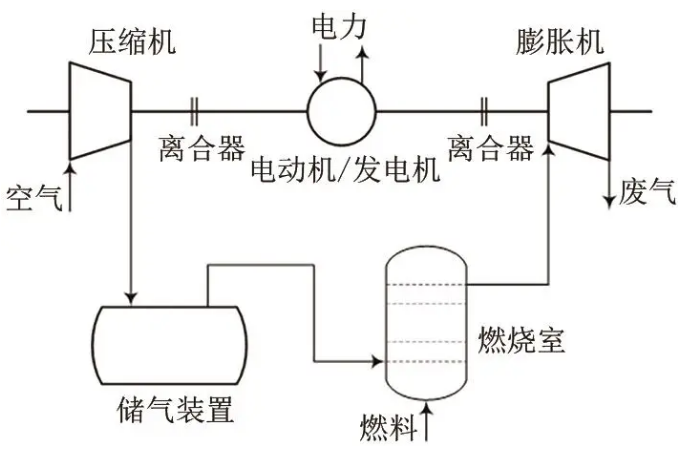

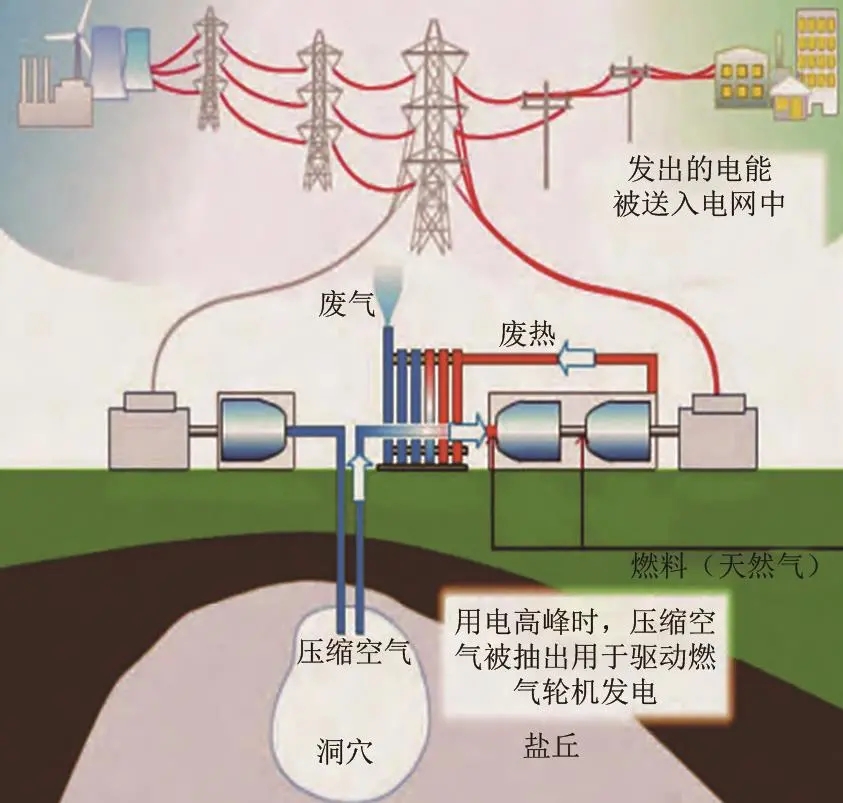

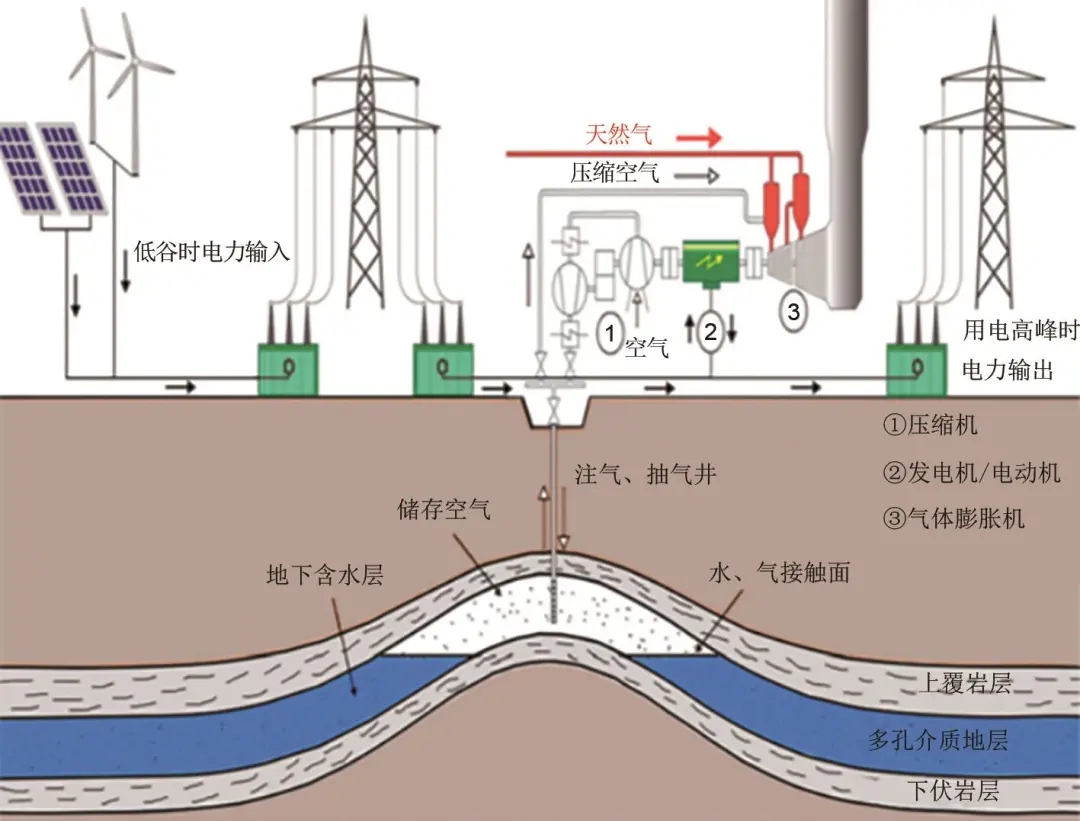

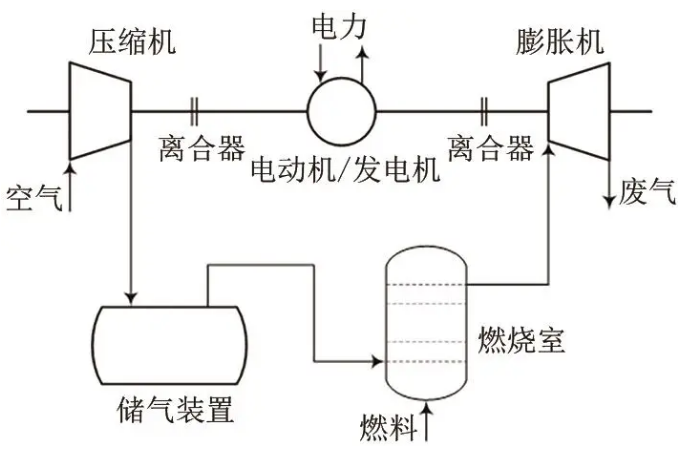

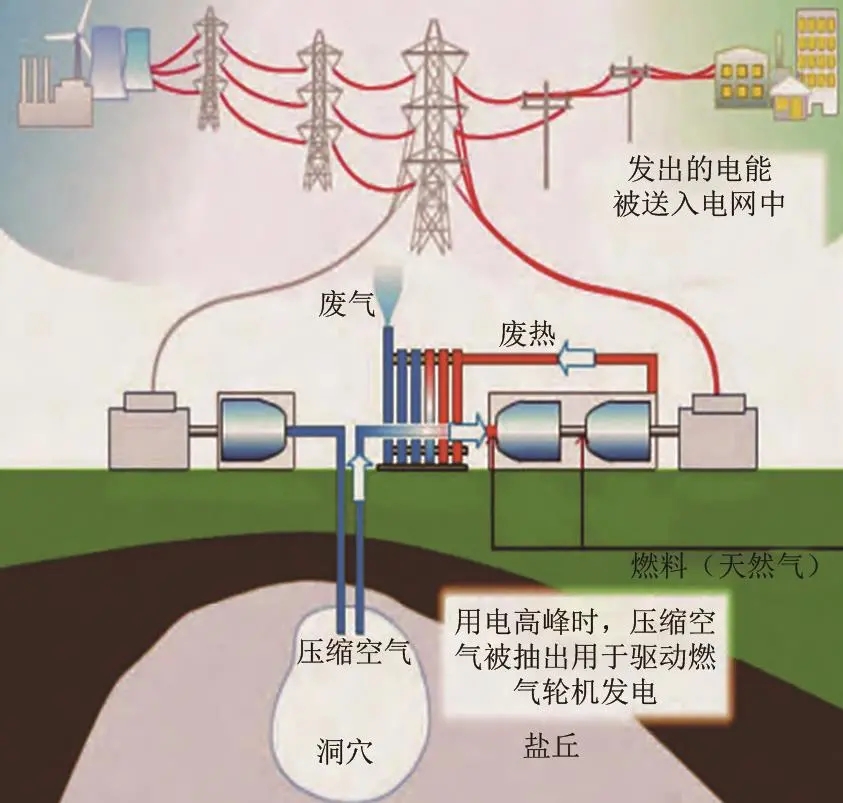

大规模储能技术是解决弃风、弃光问题,显著提高可再生能源消纳水平,推动主体能源由化石能源向可再生能源更替,实现“碳达峰”和“碳中和”的关键技术。其中,压缩空气储能被视为发展潜力的物理储能技术,具有规模大、成本低、寿命长、对环境友好等特点,而且涉及冷、热、电多种能量形式的存储和转化,便于耦合各种热力系统,实现工作方式灵活性的改善以及系统效率的提高。传统压缩空气储能通过多余电能将空气进行压缩存储,需要用电时利用高压储气推动膨胀机做功,同时利用燃料对进入膨胀机前的高压储气进行加温以提高功率密度,其原理如图1所示。世界上已有两座大型传统压缩空气储能电站投入商业运行,包括德国Huntorf电站和美国McIntosh电站,均采用天然地下盐穴作为储气装置,储气规模大、建造成本低,但是依赖于特殊地质地理条件。因此,近些年众多学者提出人造洞穴储气、金属材料高压容器储气、柔性复合材料高压储气和恒压储气等技术措施,摆脱地理条件对压缩空气储能系统的限制,促进其大规模推广应用。如中国科学院工程热物理研究所以金属材料高压容器作为储气装置,分别于2013年和2016年建成国际首套1.5 MW和10 MW压缩空气储能示范系统。加拿大Hydrostor公司以复合材料柔性气囊作为储气装置,于2015年在多伦多建成了600 kW的水下压缩空气储能示范工程等。

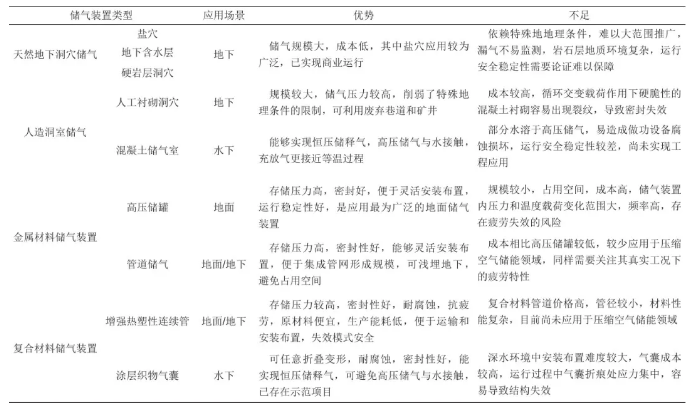

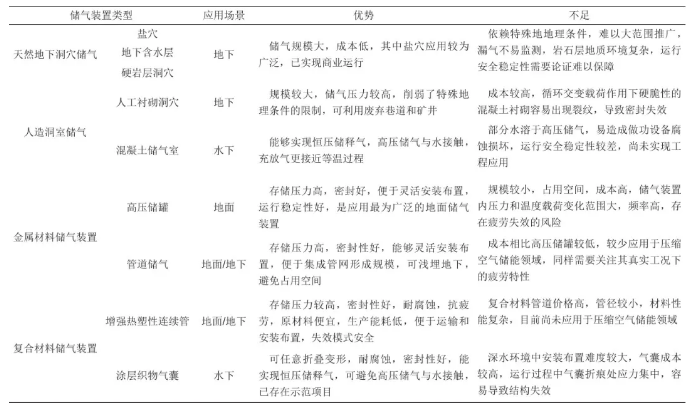

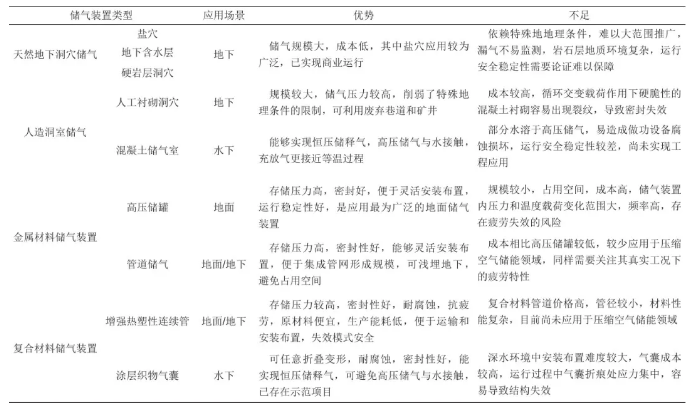

图1 传统压缩空气储能原理图本文对压缩空气储能储气装置进行了分类与总结,论述了天然地下洞穴、人造洞室、金属材料储气装置以及复合材料储气装置的应用及特点。进一步地,总结储气装置发展所面临的挑战,并对储气装置未来的发展趋势进行了展望。根据压力是否变化,压缩空气储能储气装置可分为定压和变压储气装置;根据能否移动,可分为固定式和移动式储气装置;根据应用场景不同,可分为地下、地面和水下储气装置。不同类型储气装置的应用及特点主要取决于其材料属性,其应用及特点如表1所示。表1 储气装置的应用及特点

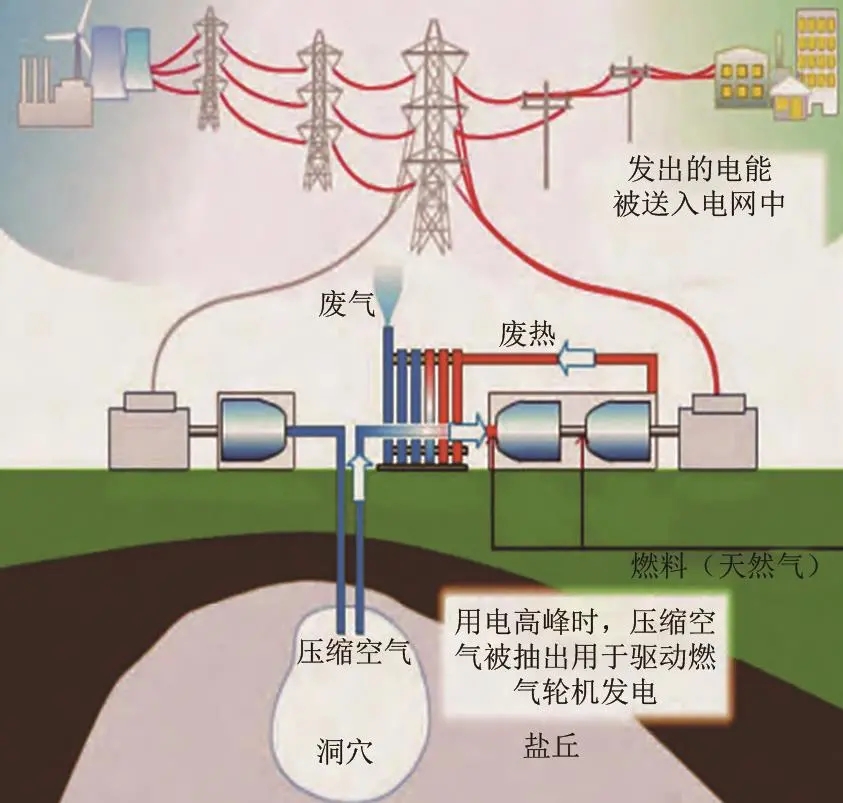

天然地下洞穴规模大、建造成本低,在压缩空气储能领域得到了较为广泛的应用,主要包括天然盐穴、地下含水层以及硬岩层洞穴等。盐穴具有较低的渗透率和良好的蠕变行为,密封性较好,力学性能稳定,能够适应运行过程中存储压力的交替变换,如图2所示为盐穴压缩空气储能的工作原理。德国Huntorf电站和美国McIntosh电站均采用深埋地下的天然盐穴作为储气装置,储气规模分别为310000 m3和560000 m3,储气压力可达10 MPa和7.5 MPa。一般而言,只要向地下盐层钻孔,注水使盐溶化即可形成用以储气的洞室,因此盐岩洞储气成本较低,然而,建设盐穴需要在有盐矿资源分布的地区,地域上存在限制性。

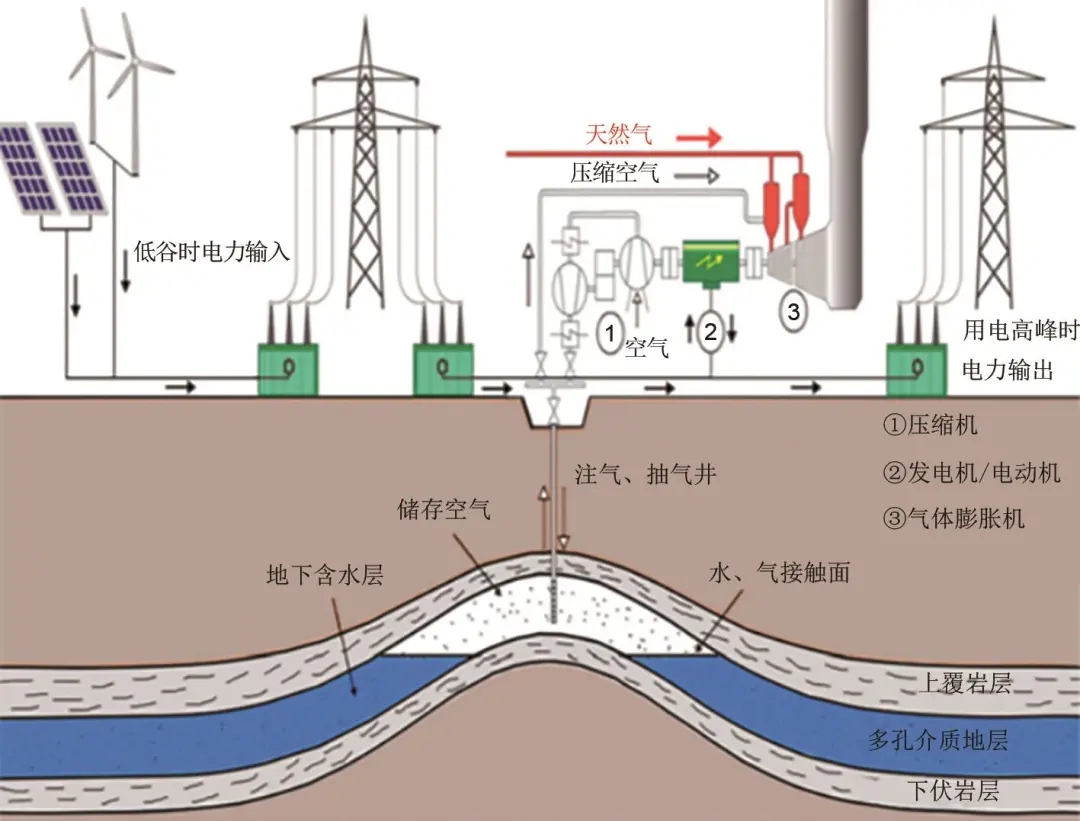

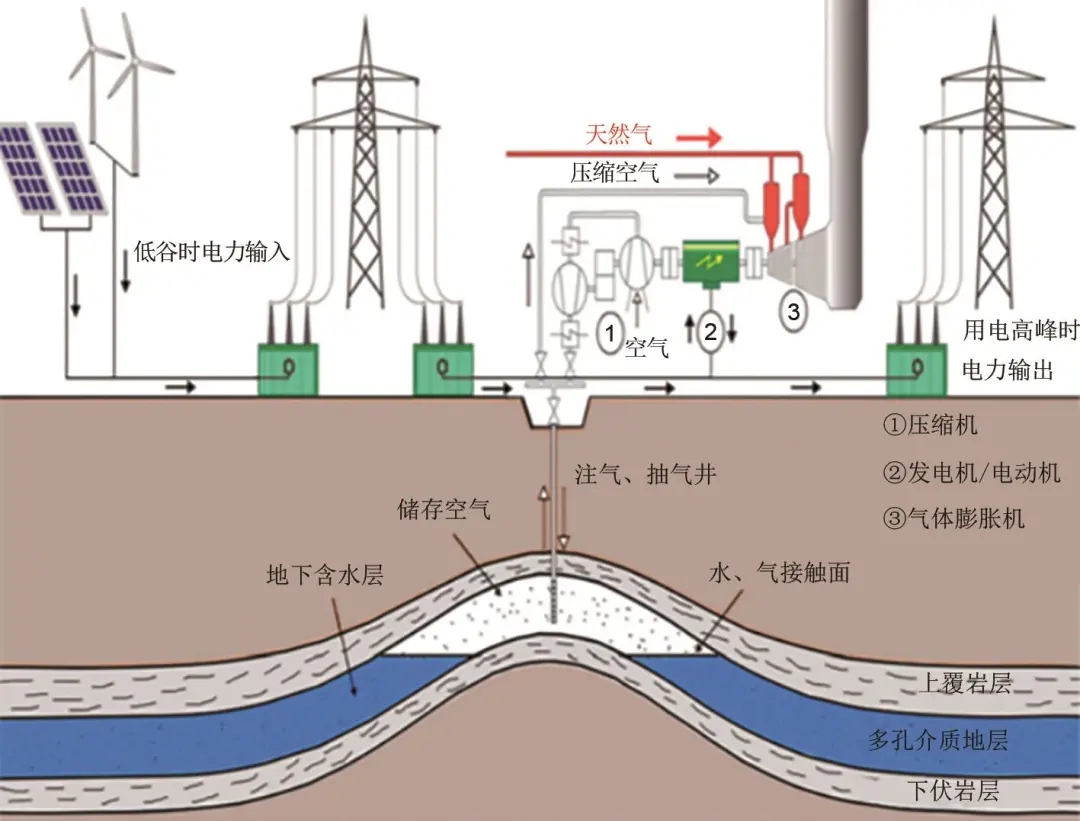

图2 盐穴压缩空气储能示意图利用含水层进行储气,如图3所示,压缩空气被储存在渗透性强的多孔地层中,将地下水排出形成巨大气泡,由于空气-地下水界面的运动,储气压力相对恒定,有利于压缩机和膨胀机的运行。利用地下含水层进行储气更加经济,在地质结构特性较好的条件下,成本约2~7 USD/kW·h。但是,地下含水层储气同样存在着选址困难的缺陷,而且垫气层消耗大。目前,以地下含水层作为储气装置尚未实现商业化应用,仅存在一些研究型项目,包括意大利Sesta的25 MW多孔岩层压缩空气储能系统和采用多孔砂岩结构斜背层进行储气的美国IMAU项目等。

图3 含水层压缩空气储能示意图硬岩层结构的洞穴较为常见,岩石坚硬具有更高的抗压强度,但施工难度加大,费用较高。美国Ohio州的Norton压缩空气储能项目,采用位于地下670 m深处的废弃石灰岩矿井储存压缩空气,容量为9570000 m3,存储压力可达11 MPa。总之,天然地下洞穴规模大、成本低,优势明显,但是受限于特殊地质地理条件,难以实现灵活布置和大范围推广,并且深埋地下,地质结构复杂,漏气不易监测,结构稳定性难以得到有效保障,存在一定安全隐患。人造洞室减弱了对于特殊地质地理条件的依赖,主要包括浅埋地下的人工内衬洞穴储气装置以及用于水下的混凝土人造储气室。人工内衬洞穴以混凝土作为衬砌,配合密封层和围岩组成,如图4所示。其中,高压储气所产生的荷载主要由围岩承受,混凝土衬砌配合密封层确保密封良好,相比天然洞穴密封性更好,可使储气压力更高。日本针对位于地下450 m,直径6 m,容积约1600 m³的废弃煤矿隧道,采用钢筋混凝土作为衬砌,橡胶作为密封层,气密性测试发现在0.9 MPa的储气压力下每天泄漏率为0.5%。瑞典在岩石层下115 m,以钢筋混凝土作为衬砌,建设了人工岩洞,容积约40000 m³,储气压力可达20 MPa。韩国针对内衬岩石洞室的可行性和系统设计进行研究,其压缩空气储能电站试点项目于2011年开始,位于地下100 m的石灰岩内建设了直径5 m,长度约200 m的隧道状洞室,以混凝土作为衬砌,并采用300 mm的钢板加强密封。我国为验证浅埋地下储气库的可行性,在湖南长沙一花岗岩层内建造了浅埋硬岩试验库,埋深约110 m,净空体积约28.8 m³,以设计压力10 MPa进行了多次完整的压缩空气充放循环试验,结果证明长时高压储气条件下其密封性良好。

图 4 浅埋地下的人工内衬洞室压缩空气储能示意图可用于水下环境的混凝土人造储气室,也被尝试作为水下压缩空气储能系统的储气装置。该储气装置为开式结构,允许海水自由出入。压缩空气储能时,利用高压空气将储气装置内的海水排出。放气释能时,海水在静水压力作用下进入储气装置维持气源压力恒定。加州大学圣地亚哥分校的Seymour等提出利用宽30 m,高8 m,长300 m的混凝土箱作为储气装置;北卡罗来纳大学的Lim等提出利用高8 m,底面边长40 m,内部容积903 m³的混凝土室作为储气装置。然而,水下混凝土人造储气室导致压缩空气中含水量较多,容易造成做功设备腐蚀损坏,目前尚未实现工程应用。金属材料压力容器根据存储压力可分为低压储气装置(0.1 MPa≤P<1.6 MPa)、中压储气装置(1.6 MPa≤P<10 MPa)、高压储气装置(10 MPa≤P<100 MPa)以及超高压储气装置(P≥100 MPa),其密封性好,运行稳定性高,设计制造技术成熟,而且安装布置灵活。金属材料储气装置比较常见的有圆筒形储罐和球形储罐。圆筒形储罐一般由筒体、封头以及法兰、接管、密封元件和支座等零部件组成,主要分为立式和卧式。面积相同的情况下,球形储罐容积一般大于圆筒形储罐,而且相同的内压下,球形储罐的受力更加合理。但是,球形储罐的制作材料以及工艺要求更高。相比储罐储气,直径较小的压力管道储气便于集成管网形成规模,安装布置更加灵活,目前在我国贵州10 MW压缩空气储能示范项目中得到应用,如图5所示。相比之下,管道储气方案在天然气领域使用更为广泛,其设计压力通常在10 MPa以上,并不断向高压力、大口径的方向发展。

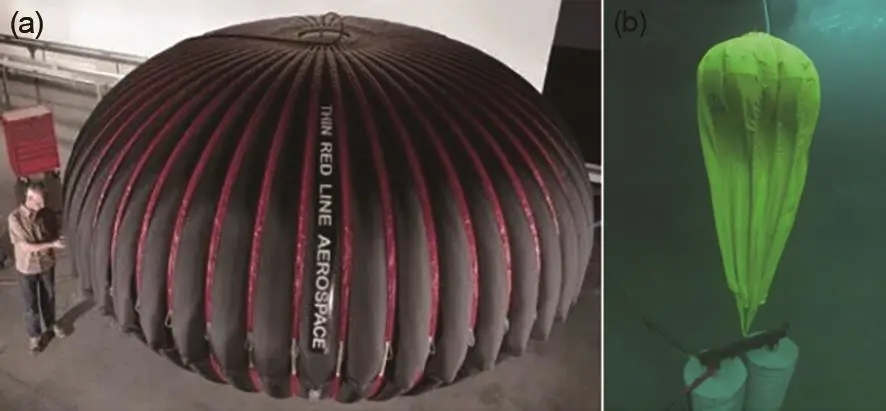

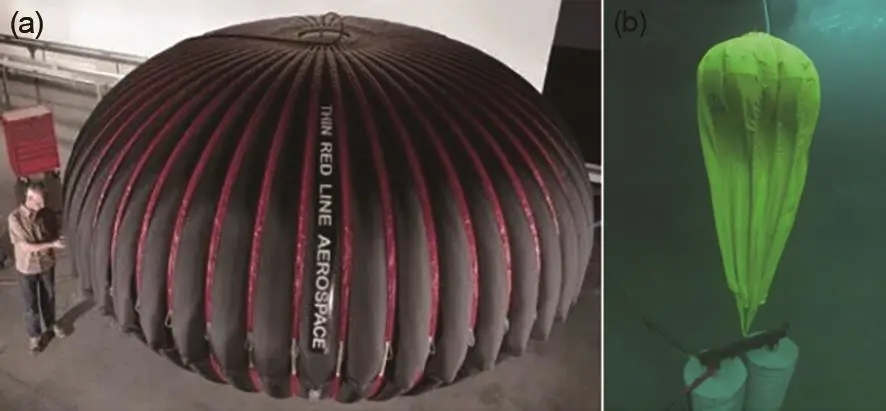

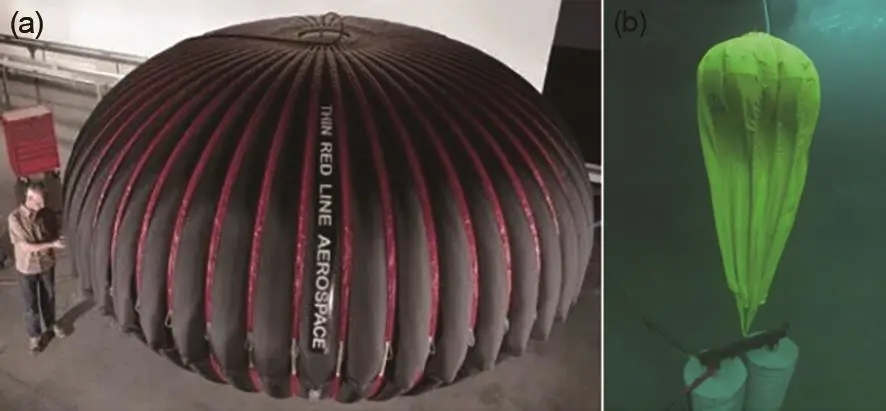

图5 金属管道储气装置增强热塑性复合材料管道采用高强度的芳纶、玻璃纤维、玄武岩纤维、钢丝等制成增强带,内层和外层是耐腐蚀耐磨损的聚烯烃,承压范围7~25 MPa。而且,相比金属材料,可减重约30%,耐腐蚀,抗疲劳,失效模式安全,生产同等体积的能耗仅是金属材料的1/3~1/4,更加符合当今“节能减排”“低碳经济”的发展趋势。据德国WEICON公司研究发现,增强热塑性复合材料管道相比金属材料管道可节省材料和加工费用超过25%,并且承受高压的同时保持一定柔韧性,能够做成盘管进一步降低运输和安装成本。由此可知,利用复合材料管道替代金属材料压力管道进行储气具有一定的发展潜力。另一方面,水下恒压储气方案中,储气装置内外压差较小,显著降低了对于压力容器承压能力的要求。可任意折叠变形的柔性复合材料气囊被成功应用在水下压缩空气储能系统中,如图6所示,诺丁汉大学Garvey团队委托加拿大Thin Red Line Aerospace公司制造了直径1.8 m和直径5 m的南瓜形柔性储气囊,分别进行了室内水箱实验和25 m深的真实水下实验。加拿大Hydrostor公司利用水滴形气囊作为储气装置,在水下80 m进行了压缩空气储能试验。柔性复合材料气囊通常以涂层织物为原料,具有密封性良好和耐腐蚀优点,应用较为广泛的涂层织物有聚氯乙烯(PVC)衬里涂层织物和聚氨酯(TPU)衬里涂层织物等。

图6 复合材料气囊:(a) 南瓜形;(b) 水滴形储气装置充放气过程中,气体与外界进行质量交换,势能变化的同时伴随着热量交换,其热力学参数变化规律的预测对于系统参数设计和评价具有重要影响。目前,储气装置热力特性的研究通常基于简化的绝热模型和等温模型。但事实上,不同类型储气装置的传热过程差异明显,与应用场景密切相关。对于地下洞穴储气,一方面,储能时气体压力和温度升高,储气装置壁面温度随之升高,而释能时气体压力和温度下降,前期存储于围岩内的热量又传递至储气装置内气体,其壁面温度随之下降;另一方面,地下储气装置围岩结构复杂,通常难以实现全密封。因此,急需结合实际对流传热过程以及泄漏的影响,针对现有热力学模型进行改进优化。对于地面高压容器储气,其内部为复杂多变的强制对流换热,外侧为自然对流换热,一般给定环境空气温度和自然对流换热系数作为热边界条件。然而,地面储气装置传热机制与充放气流量,储气压力以及储气装置的规模,形状和布置方式等因素密切相关,因此针对结构多变的地面储气装置,需要考虑真实环境,建立基于无量纲参数的通用关联式,开展不同规模地面储气装置内热力学参数变化规律的预测。对于水下柔性储气囊,储能和释能运行过程中气囊会发生较大形变,对气囊内部和外部流场具有显著影响。与此同时,气囊内部和外部的流场特性也决定着其变形规律。因此,不同于常规储气装置,柔性气囊内的热力特性研究需基于双向流固耦合模型,但目前相关研究匮乏。地下洞穴内高压储气所产生的载荷主要由四周围岩承受,然而岩石层地质结构复杂,存在漏气和塌陷等安全隐患。因此,地下洞穴储气研究重点在于其稳定性评价。对于盐穴以及硬岩层洞穴,围岩塑性区能够较好地反映四周围岩受力的危险区域,被视为稳定性评价依据。此外,地下几十度的温度变化至少能够引起围岩几倍蠕变速率的变化,因此其稳定性分析也有赖于地下洞穴储气热力耦合模型的建立。在此基础之上,还应考虑储气泄漏的影响,构建真实运行工况,洞穴储气内部热力响应和围岩相互作用下的流热固耦合模型。对于以混凝土作为衬砌的人造洞穴,循环变化的压力和温度载荷容易使具有硬脆性的衬砌层出现裂纹,从而导致密封失效。对于地下含水层储气,由于空气-地下水界面的运动储气压力相对恒定,有利于系统效率的提升,但尚未实现工程应用。含水层渗透率和地质构造等固有条件对于含水层储气效率以及稳定性均具有重要影响,然而相关研究匮乏。复合材料在压缩空气储能领域的应用包括热塑性复合材料高压管道和水下柔性气囊。对于热塑性复合材料高压管道,其失效原因主要是压力过高所致,因此强度分析至关重要。复合材料具有明显的各向异性,某一纤维增强层失效时载荷会重新分配,应力变化极其复杂。因此,研究难点在于力学特性研究以及数学模型的建立。对于水下柔性气囊,充放气过程中形成的折痕是其失效的主要原因,因此变形规律研究尤为重要。英国诺丁汉大学Garvey团队受启发于超压气球的设计理念,将气囊设计成南瓜形,并建立了该气囊的二维有限元模型,研究了气囊充满状态以及部分充气状态下的形变规律,但未考虑充放气过程中气囊形状的动态变化。程涵以流场力作为外载,利用薄壳单元建立了织物气囊的三维模型,基于流固耦合方法获得流场力作用下气囊的折痕与褶皱位置。然而,该研究是基于准静态过程,将气囊变形过程进行了分段处理,并忽略了气囊的实际材料特性。总之,耦合柔性储气囊内部流动特性的变形规律研究匮乏,亟待加强。(1)天然地下洞穴储气规模大、成本低,然而依赖于特殊地质和地理条件,因此应积极研究开发人造洞室、金属材料及复合材料储气等新型储气形式,摆脱压缩空气储能系统对地理条件的依赖,促进其大规模推广应用。(2)对于新型储气形式,亟待进一步开展热力学模型、地下洞穴稳定性评价和复合材料储气结构特性等方面的研究工作,为压缩空气储能系统储气装置的选型与应用提供理论指导依据。(3)热塑性复合材料管道能够承受高压,具有耐腐蚀、抗疲劳等优势,且生产能耗低,可做成盘管降低运输和安装费用,有望取代金属材料用于压缩空气储能系统。此外,可任意折叠变形的柔性复合材料气囊具有密封性良好和耐腐蚀优点,可用于水下压缩空气储能系统,具有良好的发展前景。